橡膠密封件去除飛邊,哪種方法最好?

2025-02-25 17:02:17

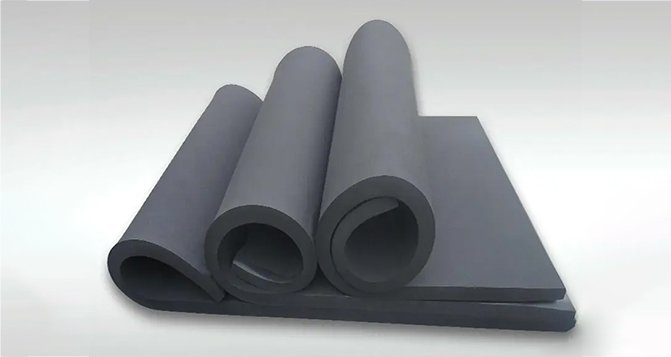

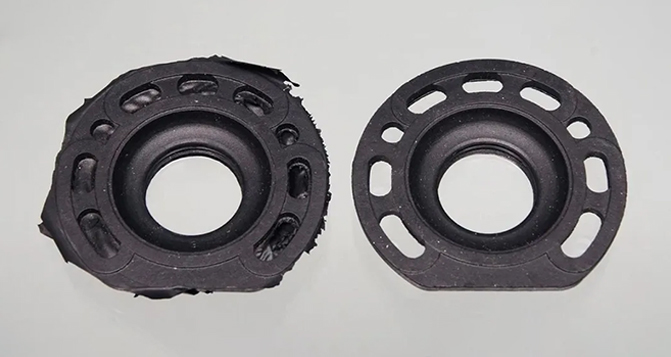

在橡膠密封件的成型過程中,飛邊的產生是不可避免的現象。飛邊是由于模具分型線處的橡膠溢出所形成,其去除對于提升密封件的外觀質量和使用性能至關重要。目前,去除飛邊的方法主要包括物理修邊、機械修邊、冷凍修邊、化學修邊,以及通過模具設計和膠料配方優化來減少飛邊的產生。本文將從成本、效率和對產品性能的影響等方面,對這些方法進行深入分析,以幫助選擇最優的去飛邊方案。密封圈橡膠硅膠材料密度和彈模

一、橡膠飛邊的形成機理與危害

橡膠密封件的飛邊(flash)是硫化成型過程中的副產物,其形成主要由以下因素導致:

模具間隙:模具分型面之間的間隙(通常為0.01-0.03mm)會導致膠料溢出。

膠料流動性:膠料的門尼粘度和剪切變稀特性與硫化速率的匹配度影響飛邊的形成。

合模壓力不足:合模壓力(通常為20-50MPa)不足可能導致膠料溢出。

預成型膠坯過量填充:膠坯體積超出模腔容積的5-10%會導致飛邊。

飛邊的存在不僅會影響產品的尺寸精度(可能導致0.05-0.2mm的偏差),還會帶來以下危害:

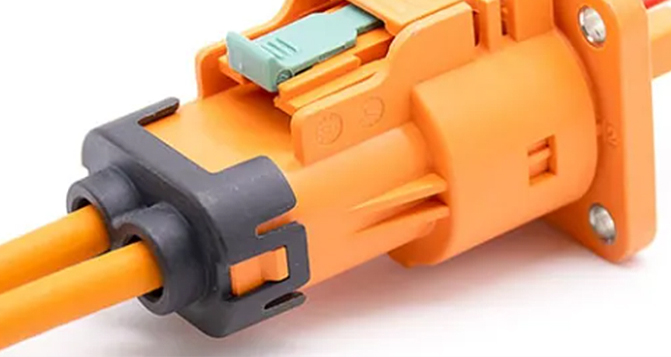

破壞密封面的連續性:增加泄漏風險(提升30-50%)。密封圈橡膠件

降低動態密封件的疲勞壽命:縮短使用壽命(減少20-40%)。

增加后續裝配工序的故障率:提高返工成本(增加15-25%)。橡膠相關產品

二、主流去飛邊技術體系分析

(一)物理機械法

手工修邊

技術原理:使用手術刀或旋轉刀片進行人工切削。橡膠產品加工

成本:0.5-1.2元/件(人工成本占比85%)。

效率:50-100件/人/小時。

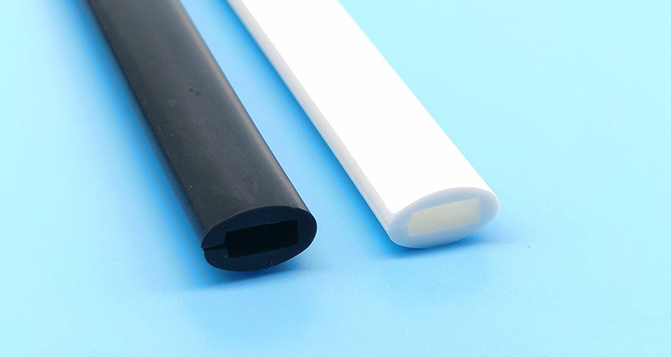

適用場景:小批量生產、異形件(如O型圈的異形截面)。氣缸密封橡膠硅膠材料

性能影響:存在0.02-0.1mm的表面損傷風險。

機械自動化修邊

技術升級:采用CNC五軸聯動與視覺定位系統。

設備投入:80-300萬元(投資回報周期2-3年)。

加工精度:±0.03mm(重復定位精度)。

效率提升:可達2000件/小時(如汽車油封案例)。

局限性:復雜曲面處理存在死角(殘留率約5-8%)。

(二)低溫脆化法

液氮冷凍修邊

工藝參數:在-196℃下處理5-15分鐘(低于玻璃化轉變溫度Tg)。廚房衛浴電器橡膠硅膠配件名稱

介質選擇:液氮(0.8-1.2元/L)與二氧化碳(0.3-0.5元/L)。

設備配置:轉鼓式(40-80萬元)與噴丸式(120-250萬元)。

效率對比:轉鼓式500kg/h,噴丸式200kg/h。

優勢:可處理0.02mm以下的微飛邊(如醫療級密封件)。新能源產業后橋橡膠硅膠配件廠家

干冰噴射技術

創新點:使用3mm干冰顆粒與6-8bar壓縮空氣。

環保效益:無二次污染(VOC排放降低100%)。

成本分析:設備折舊0.05元/件+耗材0.12元/件。

應用案例:航空航天密封件表面處理。

(三)模具優化法

精密模具技術

分型面加工:表面粗糙度Ra≤0.4μm(鏡面電火花加工)。儲能產業橡膠硅膠配件名稱

間隙控制:0.005-0.015mm(高精度線切割)。

模流分析:通過Moldflow軟件優化膠料流動路徑。

效益對比:飛邊厚度降低80%(從0.2mm降至0.04mm)。

自切邊模具設計

剪切刃結構:30-45°刃角,硬度HRC58-62。汽車連接器精密硅橡膠制品批發工廠

動態合模:二次加壓機構(壓力提升15-20%)。

應用局限:僅適用于EPDM等中高硬度膠種。

(四)膠料配方調整

門尼粘度優化:將ML(1+4)125℃控制在35-45,降低溢料傾向。

硫化體系調整:將T90縮短20-30%,實現快速定型。

填料選擇:添加納米CaCO?以提高觸變性。密封用橡膠硅膠材料表面處理

流動助劑:添加0.5-1.5phr硅烷偶聯劑,降低摩擦系數。新能源汽車橡膠密封圈

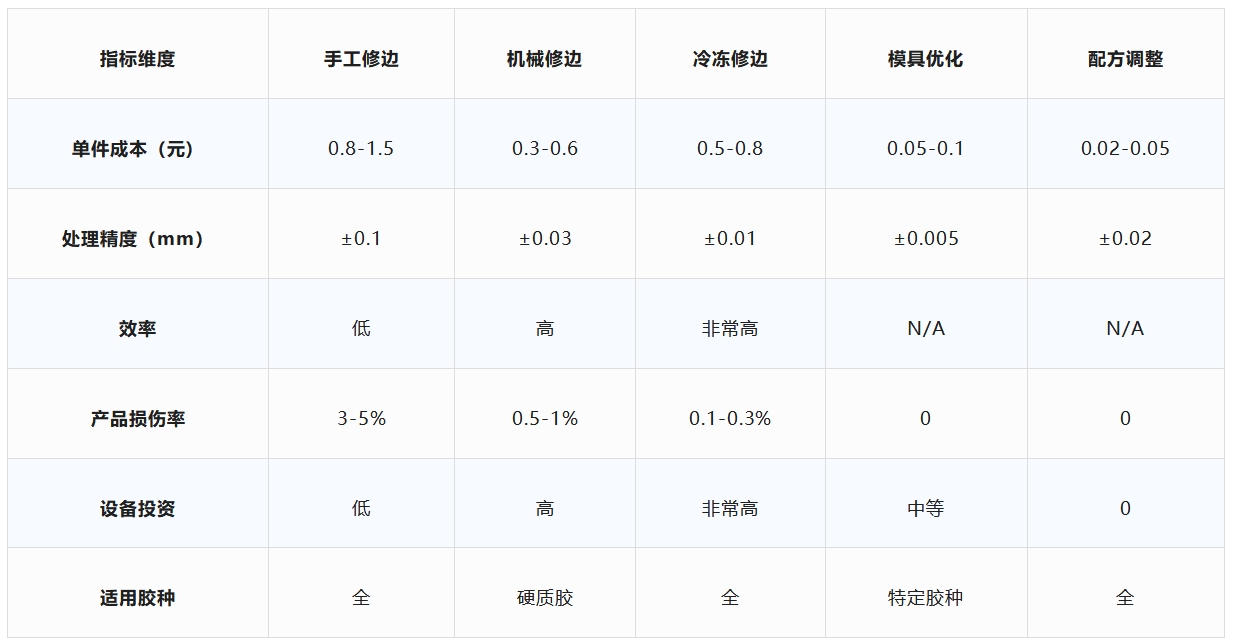

三、多維評價體系對比分析

四、技術經濟性綜合評估

(一)小批量多品種場景(<10萬件/年)

優選方案:手工修邊+配方優化。儲能器橡膠密封件

成本控制:綜合成本降低40-60%。

典型案例:定制化密封件試制。

(二)中大批量生產(50-500萬件/年)

最佳組合:精密模具+冷凍修邊。

效率提升:人均產出提高30倍。

成功案例:汽車變速箱油封生產線。

(三)超高精度要求領域(醫療/航空航天)

技術路線:自切邊模具+干冰噴射。

質量保障:達成ISO 3601-3 Class A標準。

應用實例:心臟瓣膜密封環制造。連接器硅膠密封圈生產廠家

五、前沿技術發展趨勢

(一)激光燒蝕技術(1064nm Nd:YAG激光)

精度突破:實現0.005mm級飛邊去除。

能耗對比:比機械法降低60%能耗。

(二)AI視覺檢測系統

缺陷識別:0.01mm級飛邊自動識別。

閉環控制:與機器人修邊系統聯動。

(三)4D打印模具技術

形狀記憶合金:動態調整模具間隙。

實驗數據:飛邊發生率降低95%。橡膠緩沖墊圈

六、結論與建議

通過系統性的技術經濟分析,得出以下結論:

常規制品:采用“精密模具(間隙≤0.01mm)+冷凍修邊(-150℃×10min)”組合方案,可實現單件綜合成本0.3-0.5元,滿足汽車行業≤0.05mm飛邊標準。

高端應用領域:推薦“自切邊模具(HRC60)+激光修邊(100W脈沖激光)”技術路線。雖然初期投資增加80-120萬元,但產品合格率可從92%提升至99.5%。

長期戰略方向:應建立“預防為主,去除為輔”的技術體系,通過模流仿真(Moldex3D軟件)+智能硫化控制(PID溫控±0.5℃),從源頭將飛邊厚度控制在0.02mm以下。

沒有任何單一技術能夠完美解決所有飛邊問題。企業必須根據產品特性、生產規模和質量要求,構建多層次的技術組合方案。建議企業建立飛邊控制PDCA循環體系,持續優化工藝參數,最終實現質量與成本的最優化。

特別聲明:內容來源 橡膠網 僅供參考,以傳遞更多信息而不是盈利。版權屬于原作者。如有侵權,請聯系刪除。