混煉膠:減少噴霜的科學策略

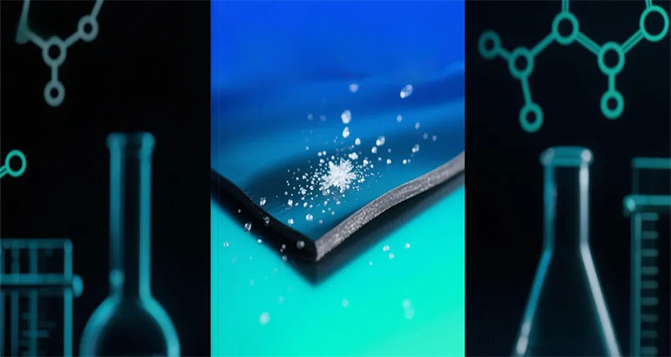

2025-08-29 14:08:28噴霜(又稱噴出,Blooming)是橡膠制品在冷卻或貯存過程中,配合劑從膠料內部遷移至表面并形成析出物的現象。常見析出物包括硫黃、促進劑、增塑劑、抗氧劑和石蠟油等。該現象主要由熱力學上的溶解度失衡與動力學上的遷移速率共同控制。當配合劑在橡膠基體中的溶解度達到飽和,或與基體相容性較差時,便傾向于向表面遷移。溫度、分子極性與分子量差異等因素也會顯著影響遷移速率和噴霜程度。汽車橡膠硅膠配件廠家電話

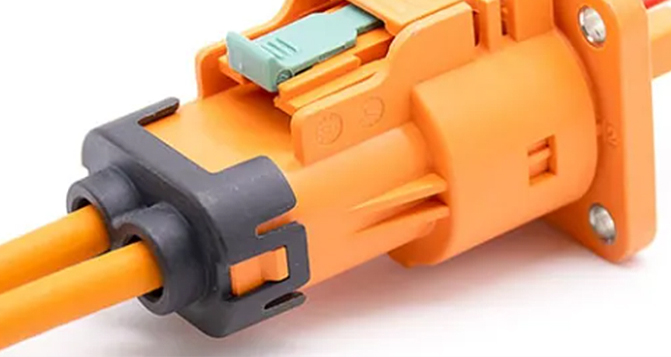

噴霜對橡膠制品質量帶來多方面的負面影響:在未硫化膠中,可能導致自粘性下降、貼合不良或產生氣泡與分層;在硫化膠中,會影響外觀、削弱附著力,甚至損害耐老化性能;而在終端使用中,還可能降低電氣絕緣性、改變摩擦特性或影響生物相容性,尤其對醫用橡膠制品更為關鍵。密封用橡膠硅膠材料表面處理

研究表明,當硫黃在天然橡膠(NR)中的用量超過 3 phr,噴霜風險顯著上升;促進劑TMTD在EPDM中的臨界溶解度約為 0.5 phr,超出后也極易發生噴霜。

為從配方設計角度抑制噴霜,可采取以下策略:

油品選擇與用量控制

建議選用與橡膠基體溶解度參數相匹配的油類,例如VGC(黏度-比重常數)高于0.90的油品與SBR/BR相容性更佳,低芳烴油(芳烴含量<15%)則更適合EPDM和丁基橡膠。可考慮將環烷油與石蠟油復配使用,避免單一石蠟油用量過高。硅橡膠導廚房電器

合理使用增塑劑

應避免在極性橡膠(如NBR、ECO)中過量使用強極性酯類增塑劑。推薦選用相容性更優的低碳鏈醇酯類(如己二酸二己酯),以平衡增塑效果與遷移性能。橡膠密封圈標準

優化硫化促進體系

例如在高乙烯含量EPDM中,可避免使用易噴霜的MBT/TMTD體系,轉而采用如“硫黃 2.0 + MBTS 1.5 + ZBDC 2.5 + TMTD 0.8”的通用型配方。也可使用TeDE、DPTT與TMTD復配的“三個8”協同體系,以提高配合劑溶解度上限。氟橡膠墊圈

選用適宜硫磺形態

推薦使用不溶性硫磺(IS),其分散均勻、熱穩定性好,可顯著抑制噴霜;應避免使用易遷移的斜方硫。儲能器橡膠密封圈

調整過氧化物交聯體系

建議選用副產物不易析出的TBEC(如Luperox® TBEC),替代易生成噴霜副產物的DCP。

使用相容性良好的助交聯劑

如高乙烯基液體聚丁二烯(Ricon® 系列),可增強填料-橡膠界面相容性,減少小分子副產物析出。東莞新能源產業橡膠硅膠配件定制生產廠家

優選抗老劑類型

二烷基-PPD噴霜傾向較高,可改用烷基-芳基或烷基-烯丙基類PPD,在保障抗臭氧性能的同時抑制噴霜。橡膠硅膠材料密封研究

選用特殊橡膠基體

如溴化異丁烯-對甲基苯乙烯橡膠(BIMS),因其飽和結構自帶耐臭氧性,無需額外添加易噴霜的抗臭氧劑。

調整樹脂與亞甲基給予體

在酚醛樹脂交聯體系中,可選用HMMM替代易遷移的HMT,以降低噴霜風險。橡膠產品定價

在工藝層面也需加以控制:

混煉時應嚴格控制溫度,建議借助密煉機冷卻系統將排膠溫度控制在90–110℃之間,避免因高溫導致分散不均和局部過飽和;

可適當調整轉子轉速與上頂栓壓力,延長混煉時間并改善分散均勻性;

加入細粒徑滑石粉(約1 μm)可作為功能性吸附填料,減少小分子化合物的遷移和析出。

綜上所述,有效防控噴霜需系統考慮配方設計、工藝實施及材料選型:應避免配合劑過量、提高相容性、選用低遷移性物質,并在混煉中強化分散與溫控,必要時可選用如BIMS或低乙烯EPDM等本身不易噴霜的橡膠種類。本質上,噴霜控制是溶解度與擴散動力學的雙重調控,目標即使配合劑“留得住、移不出”。

特別聲明:內容來源 橡膠網,包含AI輔助創作,內容僅供參考,以傳遞更多信息而不是盈利。版權屬于原作者。如有侵權,請聯系刪除。